DENSO е световен лидер в дизеловите технологии и през 1991 г. е първият производител на оригинално оборудване (OE) на керамични подгревни свещи и е пионер в системата Common Rail (CRS) през 1995 г. Този опит продължава да позволява на компанията да помага на производителите на превозни средства по целия свят за създаване на все по-отзивчиви, ефективни и надеждни превозни средства.

Една от ключовите характеристики на CRS, която изигра голяма роля за постигането на свързаната с него ефективност, е фактът, че тя работи с гориво под налягане. С развитието на технологията и подобряването на работата на двигателя, налягането на горивото в системата се увеличи от 120 мегапаскала (MPa) или 1200 бара при въвеждането на системата от първо поколение до 250 MPa за текущата система от четвърто поколение. За да се демонстрира драматичното въздействие, което е оказало това развитие на поколенията, сравнителният разход на гориво е намалял с 50%, емисиите са намалели с 90% и мощността на двигателя е нараснала със 120%, през 18-те години между първо и четвърто поколение CRS.

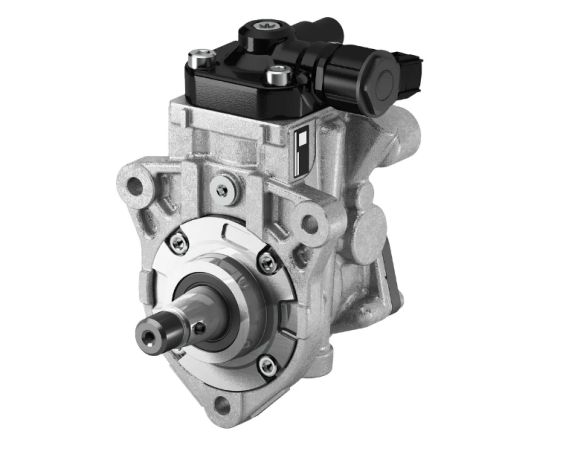

Горивни помпи за високо налягане

За да работи успешно при такива високи налягания, CRS разчита на три жизненоважни елемента: горивна помпа, инжектори и електроника, и естествено всички те се развиват с всяко поколение. И така, оригиналните горивни помпи HP2, използвани предимно за сегмента на пътническите автомобили в края на 90-те години на миналия век, са преминали през няколко въплъщения, за да станат версиите HP5, използвани днес, 20 години по-късно. Задвижвани до голяма степен от капацитета на двигателя, те се предлагат във варианти с един (HP5S) или двоен цилиндър (HP5D), като количеството им на изпускане се контролира от контролен клапан преди хода, който гарантира, че помпата поддържа оптималното си налягане, независимо дали двигателят е под товар. Наред с помпата HP5, използвана за леки автомобили и търговски превозни средства с по-малък капацитет, е HP6 за двигатели от шест до осем литра и HP7 за капацитети над това.

Горивни инжектори

Въпреки че през поколенията функцията на горивния инжектор не се е променила, сложността на процеса на подаване на гориво се е развила значително, особено що се отнася до модела на разпространение и дисперсията на горивните капки в камерата, за да се увеличи ефективността на горене. Но начинът, по който те се контролират, продължава да претърпява най-голяма промяна.

Тъй като световните стандарти за емисии ставаха все по-строги, чисто механичните инжектори отстъпиха място на електромагнитни версии, управлявани от соленоиди, работещи със сложна електроника за подобряване на тяхната производителност и следователно намаляване на емисиите. Въпреки това, точно както CRS продължи да се развива, така и инжекторът, тъй като за постигане на най-новите стандарти за емисии, техният контрол трябваше да стане все по-прецизен и необходимостта да реагират за микросекунди стана наложителна. Това доведе до навлизането на пиезо инжектори.

Вместо да разчитат на електромагнитна динамика, тези инжектори съдържат пиезокристали, които, когато са изложени на електрически ток, се разширяват, като се връщат към първоначалния си размер едва когато се разреждат. Това разширяване и свиване се извършва за микросекунди и процесът изтласква горивото от инжектора в камерата. Поради факта, че могат да действат толкова бързо, пиезо инжекторите могат да извършват повече инжекции на ход на цилиндъра, отколкото версията, активирана със соленоид, при по-високо налягане на горивото, което подобрява още повече ефективността на горене.

електроника

Последният елемент е електронното управление на процеса на впръскване, което заедно с анализа на много други параметри традиционно се измерва с помощта на сензор за налягане, за да покаже налягането в захранващата релса за гориво към блока за управление на двигателя (ECU). Въпреки това, въпреки развитието на технологията, сензорите за налягане на горивото все още могат да се повредят, причинявайки кодове за грешки и, в екстремни случаи, пълно спиране на запалването. В резултат на това DENSO въведе по-точна алтернатива, която измерва налягането в системата за впръскване на гориво чрез сензор, вграден във всеки инжектор.

Базирана на система за управление със затворен цикъл, технологията за интелигентно прецизно усъвършенстване на DENSO (i-ART) е самообучаващ се инжектор, оборудван със собствен микропроцесор, който му позволява автономно да регулира количеството и времето на впръскване на гориво до техните оптимални нива и да съобщава това информация към ECU. Това прави възможно непрекъснатото наблюдение и адаптиране на впръскването на гориво за всяко горене във всеки от цилиндрите и означава, че то също така се самокомпенсира през целия си експлоатационен живот. i-ART е разработка, която DENSO е внедрила не само в своите пиезо инжектори от четвърто поколение, но и в избрани версии, активирани със соленоиди от същото поколение.

Комбинацията от по-високо налягане на впръскване и i-ART технология е пробив, който помага да се максимизира производителността на двигателя и да се намали консумацията на енергия, създавайки по-устойчива среда и движейки следващия етап от еволюцията на дизела.

Следпродажбеният пазар

Едно от основните последици за европейския независим пазар за резервни части е, че въпреки че инструментите и техниките за ремонт са в процес на разработване за оторизираната сервизна мрежа на DENSO, в момента няма практическа опция за ремонт на горивни помпи или инжектори от четвърто поколение.

Следователно, въпреки че обслужването и ремонтът на CRS от четвърто поколение могат и трябва да бъдат извършени от независимия сектор, горивните помпи или инжекторите, които са се повредили, в момента не могат да бъдат ремонтирани, така че трябва да бъдат заменени с нови части със съответстващо оригинално качество, доставени от реномирани производители, като като DENSO.

Време на публикуване: 8 декември 2022 г